添加剂制造(通常称为3D打印)可以说是21世纪最具破坏性的制造技术。这种引人入胜且日益流行的技术结合了便携性和速度以及具有一系列复杂功能的复杂零件的能力。

在此处注册网络研讨会

在3D印刷中与更常规的铸造和加工方法中最突出的挑战是,围绕材料的微观结构对制造零件潜在缺陷的影响缺乏了解。缺乏理解意味着这些问题难以控制。

高速纳米构图代表了表征3D印刷材料中微结构,弹性和强度之间联系的最有希望的方法之一。亚博网站下载通过纳米引导获得的分析数据可以改善印刷和处理方法,增强的可靠性和更大的产品安全性。

这种多功能且可访问的方法能够测量材料特性,例如模量,硬度,断裂韧性和对变形的抗性。纳米引导技术通常用于研究,制造和材料开发,可用于绘制和表征许多有机或无机材料的表面,从电子和半导体到包装产品,聚合物,薄膜,薄膜甚至生物材料,例如亚博网站下载细胞和组织。

本文探讨了高速纳米识别在映射3D打印样品鳞片样品的硬度中的使用。Scalmalloy是一种广泛使用的商业铝合金,该合金明确设计用于激光杯床增材制造。

实验方法

鳞片符号是在通过金理图安装之前打印的。这涉及在环氧树脂中设置的部分,并抛光以暴露适合纳米识别的平坦表面。

一个KLA Instruments Inano®配备了Berkovich Indenter的专有Nanoblitz 3D选项。这允许在200 µm x 200 µm测试区域上快速生成一系列压痕。该区域包含60 x 60的压痕,总计3,600个压痕。

凹痕之间的间距约为3.3 µm,每个个体压痕的峰负荷为4 mN,导致大约325 nm的压痕深度。Nanoblitz 3D能够每秒完成一个缩进,这意味着大约在1小时内实现了3,600个凹痕的完整组。

结果与讨论

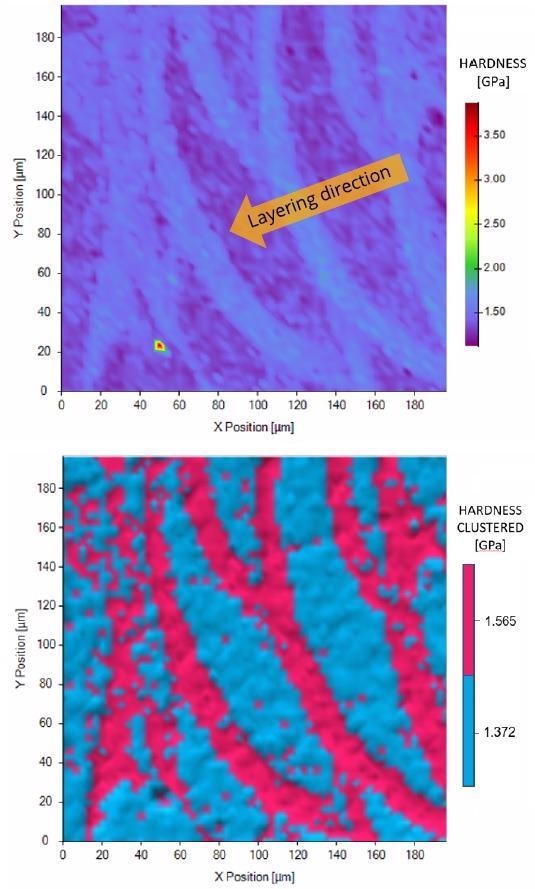

图1显示了ScalMalloy的Nanoblitz 3D硬度图。上图具有初始硬度映射,而下部图像在使用Inano Inview软件进行进一步处理后显示相同的信息。注意第一个硬度图中的材料分层方向。

图1。标准(顶部)和聚类(底部)硬度图的3D打印鳞片横截面的硬度图由3600纳米插入阵列生成;每个凹痕代表图像中的一个像素。3D打印过程将液滴沉积到表面上,形成圆形的丘陵,以不同的速度冷却丘陵(较高的硬度)和较软的芯(较低的硬度)。随着每一层的丘陵硬化,每个连续的层都沉积了更多。图片来源:KLA Instruments™

此附加处理将数据分为两组K-均值聚类方法。K-均值聚类通过将单个硬度测量值分配给群集以最近的平均值来最大程度地减少集群内方差。

3D印刷材料的横截面的最终地图显示了互锁的“丘陵”的独特微观结构,表现出更高的表面硬度和较软的芯。聚集地图提供了更多细节,证实了高硬度表面的一致厚度约为15 µm。

确定硬度的这种变化源于用于融合每一层粉末床的激光固定过程。但是,尚未完全理解这种变化的确切机制。

据推测,由于它们更快的冷却,形成的小丘的上表面可能会更难,从而导致了淬火的微观结构。这些材料也可能会根据其冷却速率在熔体池中分离。亚博网站下载

有必要对材料组成和结晶度进行额外的研究,以解释这种硬度分布的根本原因。但是,人们指出的是,观察到的硬度变化对杨氏模量的分布的影响很小。

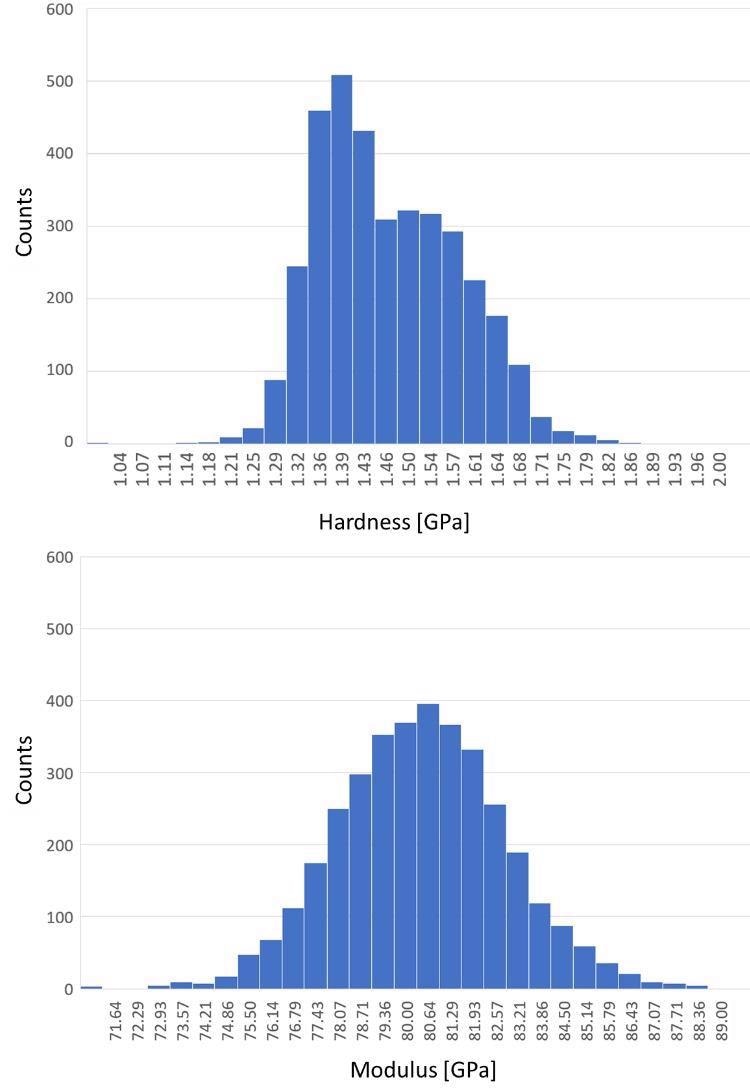

图2显示了所有3,600个硬度和Young模量测量的直方图。值得注意的是,硬度直方图(顶部图像)广泛,并具有二项式分布,而杨氏模量(底部图像)是高斯。

图2。3D打印鳞片上3600纳米凹痕的硬度(顶部)和模量(底部)的直方图。硬度直方图显示了每个小丘的表面和内部硬度的两个峰,而模量分布为高斯。图片来源:KLA Instruments™

结论

3D金属打印过程生成具有机械性能的独特微观结构,不应假定使用传统方法与从同一金属生产的零件相同。

例如,对于3D打印的鳞片,高速纳米凹痕突显了硬度出乎意料的分布,并侧面均匀模量。

这些发现突出了高速纳米构图在发现和量化3D印刷金属的不同微观结构特性中获得的材料属性图的实用性。

可以预计,这种详细的纳米力学信息将被证明是优化3D印刷金属零件性能所需的改进设计和控制的推动力。

此信息已从KLA Instruments™提供的材料中采购,审查和调整。亚博网站下载

有关此消息来源的更多信息,请访问KLA Instruments™。